qu'est ce que la torréfaction ?

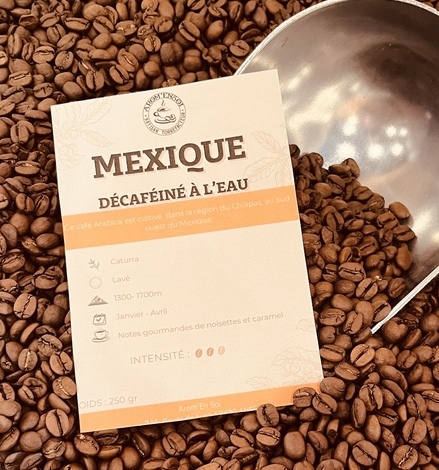

Cela débute avec une sélection minutieuse des cafés verts.

Les cafés sont réceptionnés à l’atelier en sac de jute de 65Kg. Puis on prépare les « broches », ce sont 8kg de chaque origine préparé dans des seaux, identifié avec l’origine, la ferme et le numéro de torréfaction avant chargement dans le torréfacteur.

Mon torréfacteur est une machine de marque TOPER de 10Kg.

Les grains de café vert sont envoyés dans le tambour du torréfacteur chauffé au gaz entre 160 et 220°C et subissent un choc thermique avec une baisse de la température aux alentours de 90°C. L’eau contenu dans les grains s’évaporent progressivement . A l’issue de l’évaporation (perte de 10 à 12% d’humidité), et les transferts de flux (eau, chaleur ,pression), les huiles présentent dans le café se libèrent. Le grain change et passe ainsi du vert au brun, avec une odeur de brioche.

Lorsque la torréfaction atteint les 160°-170°C, la pellicule argentée qui recouvre le grain commence à se craqueler. On atteint alors le « crack », les grains de café explosent comme du pop-corn. Ils doublent de volume, perdent leur pellicule, s’ouvrent.

A cet instant, intervient le savoir-faire de l’artisan qui décide le moment idéal pour sortir les grains de café du tambour, selon le gout et l’intensité du café souhaité.

Les grains tombent dans le refroidisseur pour stopper la cuisson.

Et après ?

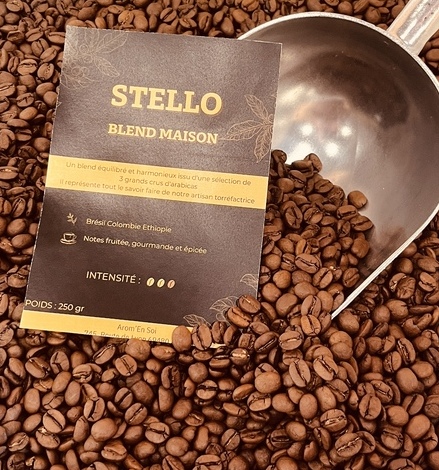

Une fois torréfiés, les cafés se reposent 24h, la phase de dégazage, avant d’effectuer le Cupping. C’est une partie importante du métier qui permet de sélectionner et contrôler la cuisson des cafés. Ils sont ensuite emballés manuellement par mes soins dans des sachets kraft valvés.

Les cafés sont ensuite disponible en boutique dans la semaine qui suit la torréfaction.

Etre artisan torréfacteur , c’est faire partie de cette longue chaine d’intervention et de transformation du café, de l’arbre à la tasse.